Sevkiyat Planlama ve Rota Optimizasyonu

10 Ekim 2025

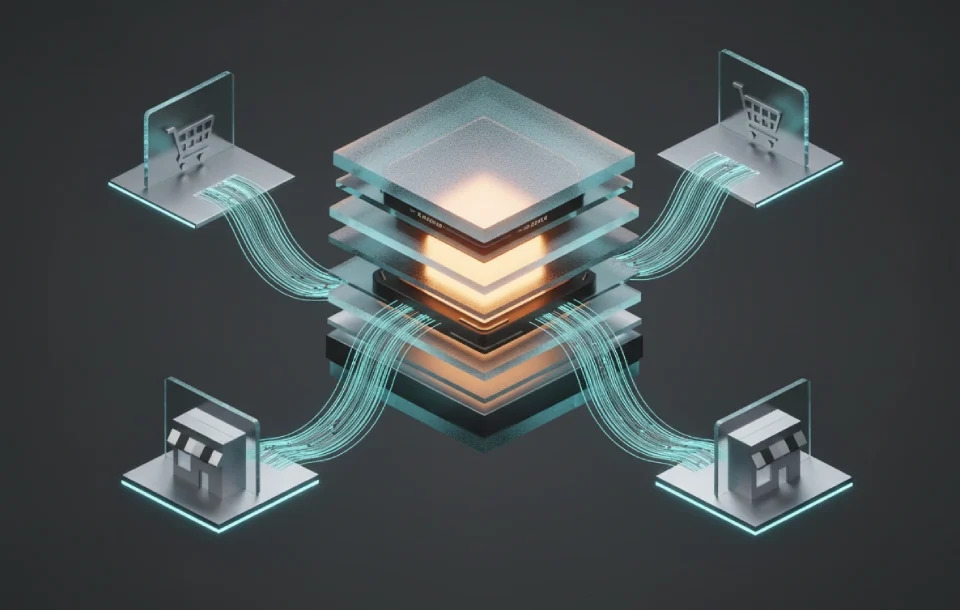

Depo Yönetim Sistemi (WMS) Ne İşe Yarar?

23 Aralık 2025Lojistik operasyonlarında kârlılık, tekerlek dönmeye başladığında değil; o tekerleğin üzerindeki yük doğru matematik ile kurgulandığında başlar. Depo kapısından çıkan her milimetreküp boşluk, şirketiniz için kaybedilmiş net kârdır.

Modern tedarik zinciri yönetiminde “Sevkiyat Planlama” genellikle rotaya ve kilometreye odaklanır. Ancak 15 yılı aşkın operasyonel deneyimimiz gösteriyor ki; verimsizliğin asıl kaynağı genellikle rotada değil, aracın içinde gizlidir. Bir tırın “dolu” olması ile “optimize edilmiş” olması arasında, işletme bütçenizi doğrudan etkileyen %15-20’lik bir maliyet farkı vardır.

Bu makalede, lojistik yönetiminin en teknik ve kritik bileşeni olan Araç Yükleme Planlama süreçlerini, LDM hesaplamalarından aks ağırlığı dengelemeye, 3D simülasyonlardan OTIF hedeflerine kadar detaylandıracağız.

(Not: Rota optimizasyonu ve güzergah belirleme stratejileri hakkında bilgi arıyorsanız, [Sevkiyat Planlama ve Rota Optimizasyonu] sayfamızı inceleyebilirsiniz. Bu yazı, rotası belirlenmiş araçların maksimum verimle nasıl yükleneceğine odaklanmaktadır.)

Yükleme Planlama Nedir? Sevkiyat Performansına Etkisi

Yükleme planı; sipariş satırlarını araç kapasitesi + kısıt seti + teslimat sırası üçgeninde araca dağıtan karar sistemidir. Etkisi üç yerde ölçülür:

- Maliyet: aynı iş için daha az araç / daha az parsiyel / daha az “boş kilometre”

- Hizmet: OTIF’in arkasındaki “O” (On Time) kadar “I” (In Full) tarafını da iyileştirir.

- Risk: hasar, yanlış sevkiyat, iade ve sürpriz sahaya dönüşleri düşürür

Yükleme Planlamasının Görünmeyen Matematiği: LDM, Hacim ve Ağırlık Dengesi

Lojistik yöneticilerinin en büyük ikilemi “Cube Out” (Hacimsel Doluluk) ile “Weigh Out” (Ağırlık Sınırı) arasındaki dengeyi bulmaktır. Manuel planlamada bir operasyon sorumlusunun; palet ölçülerini, ürünlerin istiflenme kurallarını, araç tipini ve yasal tonaj sınırlarını aynı anda zihninde simüle etmesi imkansızdır.

1. Lademetre (LDM) Gerçeği: Tır Kaç Palet Alır?

Standart bir soru gibi görünse de, yanıtı operasyonel kârlılığı belirler. LDM (Yüklenen Metre), aracın uzunluğu boyunca 1 metrelik alana denk gelen yükü ifade eder.

- Standart Formül: (Palet Boyu x Palet Eni) / (Araç Genişliği (genellikle 2.4m))

- Örnek: 1 Euro Palet (80x120cm) = 0.4 LDM yer kaplar.

- Optimizasyon Fırsatı: Univera StokBar ve Panorama entegrasyonu, sadece taban alanını değil, ürünlerin üst üste konulabilme (double-stack) durumunu analiz eder. Eğer ürünleriniz istiflenmeye uygunsa, 13.60 metrelik bir Tır’a 33 palet yerine, dikey hacmi kullanarak 66 palet sığdırabilirsiniz. Yazılım, bu kararı ürünün “Kırılabilirlik Kodu”na göre otomatik verir.

2. “Bin Packing” Algoritması ve 3D Simülasyon

Yükleme optimizasyonu, matematikteki “Bin Packing Problem” (Kutu Paketleme Problemi) çözümüdür. Univera’nın sunduğu çözümler, aracın içini 3 boyutlu bir koordinat düzlemi olarak görür.

- Tetris Mantığı: Sistem, farklı ebatlardaki kolileri ve paletleri, aralarında en az boşluk (void) kalacak şekilde sanal olarak yerleştirir.

- Pinwheel (Rüzgar Gülü) Yerleşimi: 80×120 ve 100×120 paletlerin karışık yüklendiği senaryolarda, sistem bazı paletleri dik, bazılarını yatay çevirerek (pinwheeling) araç genişliğini tam kullanır ve %10’a varan alan tasarrufu sağlar.

Kritik Kısıt Yönetimi: Aks (Dingil) Ağırlığı ve Yasal Uyum

Aracın “dolu” olması yetmez; yükün “yasal” ve “dengeli” olması gerekir. Türkiye karayolu taşıma yönetmeliklerine göre, toplam tonaj sınırı aşılmasa bile, yükün dengesiz dağılımı nedeniyle bir dingile binen fazla yük, ağır para cezalarına ve aracın bağlanmasına neden olabilir.

Univera Çözümleriyle Risk Yönetimi:

- Ağırlık Merkezi (CoG) Hesaplama: Yazılım, yüklenen ürünlerin ağırlık merkezini hesaplar. Ağır paletlerin aracın ön (çekici) veya arka (dorse) tarafına yığılmasını engeller.

- Dingil Bazlı Kontrol:

- Tahrikli Tek Dingil (Çeker): Max 11.5 Ton

- Treyler Dingil Grupleri: Mesafeye göre değişken limitler.

- Çözüm: Sistem, yükleme planını oluştururken dingillere binen yükü simüle eder. Eğer planlanan yükleme bir dingil sınırını aşıyorsa, sistem uyarı verir ve yüklerin yerini (ağır yükü dingil üzerine yayarak) otomatik değiştirir.

Depo ve Nakliye Çatışması: FIFO vs. LIFO

Depo yöneticisi FIFO (İlk Giren İlk Çıkar) ister, çünkü SKT (Son Kullanma Tarihi) yönetimini böyle sağlar. Nakliye yöneticisi ise LIFO (Son Giren İlk Çıkar) ister, çünkü rotada ilk ineceği müşterinin malı, araca en son yüklenmelidir.

Bu çatışma, manuel süreçlerde operasyonel kaosa ve kapıda bekleme sürelerinin uzamasına neden olur. Univera ekosistemi (StokBar WMS + Panorama) bu süreci “Reverse Drop Sequence” (Ters İniş Sırası) ile yönetir:

- Sanal Rezerv (Allocation): Sipariş düştüğünde, StokBar depodaki SKT’si en uygun ürünü (FIFO) rezerve eder.

- Rota Entegrasyonu: Panorama’dan gelen rota bilgisi (kimin malı önce inecek?), StokBar’a iş emri olarak döner.

- Yükleme Sıralaması: Sistem, depodan ürünleri toplarken (picking) veya rampada hazırlarken (staging), ürünleri araca yüklenme sırasına göre dizer.

Sonuç: Depodan en eski mal çıkar (Kalite/SKT korunur), araca rotaya uygun sırayla yüklenir (Operasyonel hız artar). Sürücü ilk durakta, inmesi gereken mala ulaşmak için tüm tırı boşaltmak zorunda kalmaz.

Ürün Uyumluluk Matrisi

Özellikle FMCG ve Kimya lojistiğinde, “neyle neyin yan yana gidebileceği” hayati bir kısıttır.

- Koku ve Kontaminasyon: Deterjan ile bebek maması aynı araçta taşınabilir mi? veya yan yana konulabilir mi?

- Sıcaklık Rejimleri: +4°C yoğurt ile -18°C dondurma aynı araçta ise, yükleme planı “ara bölme” (bulkhead) kullanımına göre yapılmalıdır.

- Ezilme Riski: Ağır metal parçalar, hassas elektronik kutularının üzerine konulamaz.

Univera’nın parametrik altyapısı, bu matrisleri “Sert Kısıt” (Hard Constraint) olarak tanımlamanıza olanak tanır. Planlama aşamasında uyumsuz ürünlerin aynı araca atanmasını veya yan yana yüklenmesini sistem otomatik olarak engeller. Bu, hasarlı ürün iadelerini (reverse logistics) kaynağında kurutur.

Yükleme Optimizasyonunun İş Sonuçlarına Etkisi (ROI)

Araç Yükleme Planlama (Load Planning) yazılımı kullanmak lüks değil, operasyonel bir zorunluluktur. Univera çözümleriyle optimize edilmiş bir yükleme süreci size şunları kazandırır:

| KPI | Manuel Planlama | Univera ile Dijital Optimizasyon | Kazanım |

| Araç Doluluk Oranı | %65 – %75 | %90 – %95 | Daha az sefer, daha az yakıt. |

| Yükleme Süresi | 45-60 Dakika | 25-30 Dakika | Rampada daha hızlı devir (Turnover). |

| Hasarlı Ürün Oranı | Yüksek | Minimum | İstifleme kurallarına tam uyum. |

| OTIF (Zamanında Teslim) | Değişken | Yüksek | Doğru yükleme sırası ile hızlı boşaltma. |

| Cezai Riskler | Yüksek (Tonaj/Aks) | Sıfır | Yasal sınırlara %100 uyum. |

Operasyonel Mükemmellik için Bir Sonraki Adım

Deponuzdan çıkan her aracın tam kapasiteyle, yasalara uygun ve en hızlı şekilde boşaltılacak düzende yüklendiğinden emin misiniz?

Univera’nın StokBar (WMS) ve Panorama çözümlerinin, lojistik operasyonlarınızda “havayı” değil, “kârı” taşımanıza nasıl yardımcı olabileceğini göstermemize izin verin.

Ücretsiz Demo Talep Edin